技術簡介

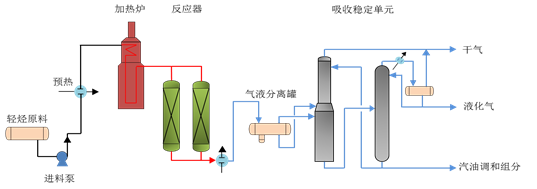

以煉廠幹氣、醚後碳四、直餾石腦油、油田凝析油或焦化汽油等輕烴為原料,在專有催化劑上,經裂化、齊聚、環化、脫氫等步驟,生産高辛烷值汽油調和組分。經改質的汽油具有低烯烴、低硫、高辛烷值的特點,是優良的清潔汽油調和組分,可與其它油品調和,生産符合國Ⅴ、國Ⅵ標準的高清潔車用汽油。

技術特點

該工藝技術原料來源廣泛,汽油産品質量好,且産品方案可根據市場變化靈活調節;燃料氣中富含氫氣,經分離回收後,可作為氫源利用;工業裝置流程簡單、投資少;裝置操作費用、加工能耗低。

原料為富含烯烴的煉廠幹氣或液化氣時,烯烴轉化率>95%;汽油對烯烴選擇性>90%,汽油辛烷值(RON)>92;催化劑單程操作周期≥45天,在某煉廠幹氣芳構化裝置上曾運行達180天;總壽命≥3.5年。

原料為重整抽餘油、拔頭油、煤基石腦油等低芳潛含量的石腦油時,汽油産品辛烷值(RON)85~92,幹氣産率2~4%;催化劑適應性強,原料硫含量300ppm時,産品汽油硫含量<10ppm;單程操作周期30~90天,總壽命≥3.0年

技術優勢

與同類技術相比:

① 催化劑的活性和芳烴選擇性好。

② 催化劑的的抗結焦能力強,幹氣産率低。

③ 率先采用帶壓操作工藝技術

---省去富氣壓縮機,降低了設備成本及裝置運行操作費用。

④ 優化的催化劑再生技術

---再生氣劑比(循環氣與催化劑體積比)降低20~30%,再生部分投資小,操作費用低,再生效率高。

⑤ 高水平的現場技術服務

---經驗豐富的技術人員提供24小時現場技術服務。

工業應用

本工藝技術已在國內、外四十多套裝置上運行,取得了良好的工業應用結果。